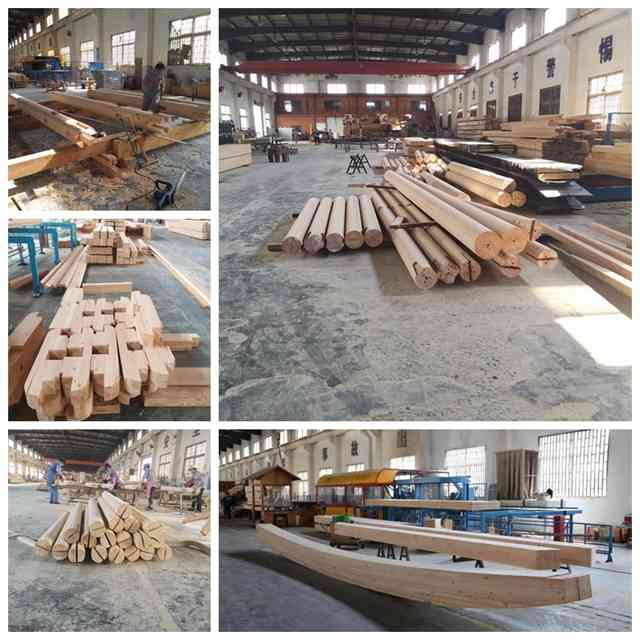

面对越来越大且日趋复杂的木结构建筑产品需求,传统木结构加工工厂已经逐渐无法满足。

在常规生产过程中,工厂往往需要花费大量的时间与精力处理建筑模型,将设计图转换成工人可阅读的加工图,出图的失误与加工的误差自然难以避免。不仅如此,一旦修改设计,又会使得造价与工时大幅度增加,从而使生产成本加大,不利于公司的发展。

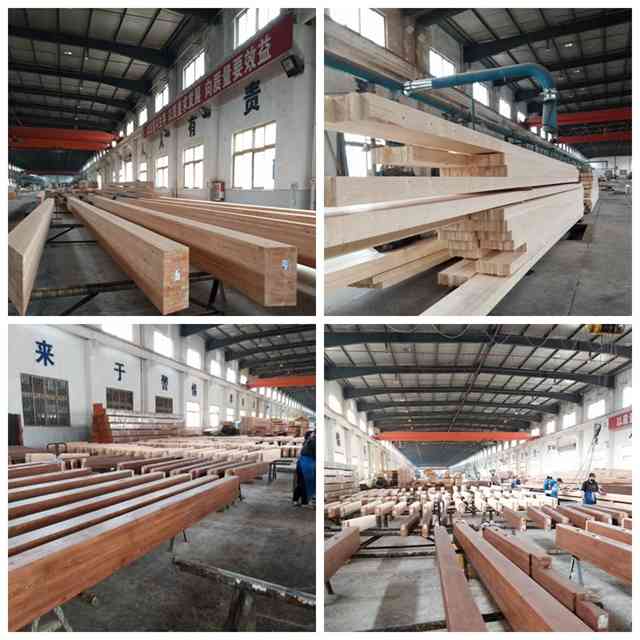

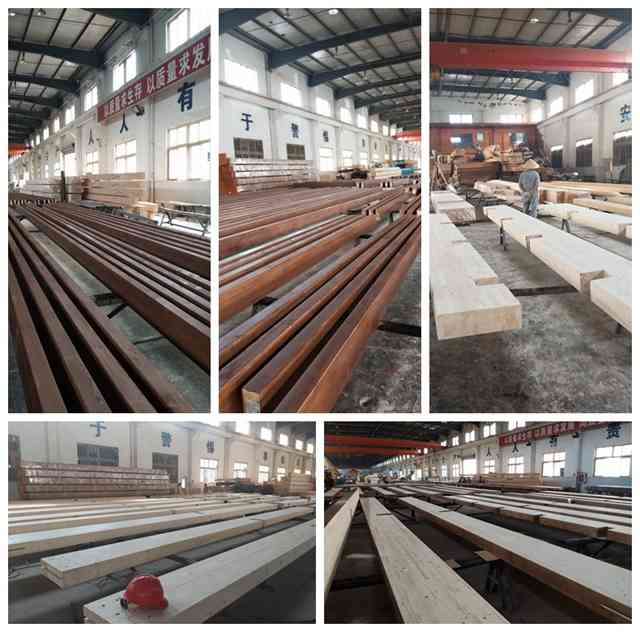

菲特威尔顺应时代发展的潮流,努力朝着工业4.0的目标前进,公司前期引进德国Hundegger木屋加工中心及24米长大压机等胶合木加工生产设备在国内行业里面都是名列前茅的,这足以证明公司领导对CNC胶合木加工这一高科技领域的高度重视。

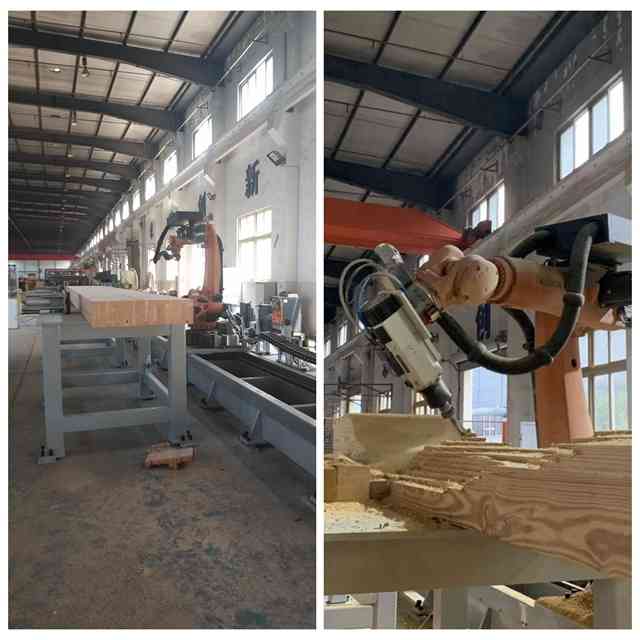

近期又斥资引进大型木结构KUKA机器人加工产线,这也是又一条高科技胶合木加工生产线,改模块通过软件平台后台提供的从设计图纸到机器人加工指令的一键式生成 ,设计师只需提供通用的设计成果数据格式,整个流程基于建筑行业的通用软件,通过图形化的操作降低生产线上技术人员的编程难度,首次实现了在大型木构件预制生产中CAD图纸与机器人建造的自动化对接。

机器人系统的介入取代了工人读图和放线的传统生产过程,同时提升了切割、开槽、打孔效率和准确性,降低成本的同时也大大增强的生产效率。

KUKA 210公斤荷载2700mm臂展的机器人,搭载10m长的直线导轨;末端执行器包括自动化换刀系统,一整套木工系统涵盖四项木结构加工工艺(铣削、开槽、钻孔、切割);对应工具选择国产化数控刀具,方便后期根据需求定制替换。

此项目解决的是大于400mm*400mm截面的长木梁与定制化的独特木构件的加工,同时可以实现最大截面为450mm*900mm、长度不限的木梁产品铣削、开槽、钻孔、切割的一体化加工,更可快速加工各种异形曲面和复杂榫卯结构。

随着KUKA机器人生产线的投入使用,使公司在国内胶合木加工行业里走在了前沿。

有句古话说的好,落后就要挨打,落后的生产技术必然会被先进的科技所淘汰,只有走在科技的前沿才能利于不败。

菲特威尔对技术的重视不仅仅是体现在KUKA机器人臂上,其德国Hundegger木屋加工中心和24米大压机在整个行业也是独领风骚。

德国Hundegger木屋加工中心

24米大压机

以上精彩内容由菲特威尔独家呈现,更多有关木结构房屋设计、建造等咨询,可添加关注苏州菲特威尔微信公众号:Fitwellhouse,也可电话咨询:0512-63801117。